Für die Produktion wird ein ziemlich großer Aufwand betrieben, eingekauft werden Original Batteriezellen, jede einzelne Zelle wird per Hand auf Ihre Funktion geprüft und die Kapazität gemessen. Dann werden die einzelnen Zellen in Gruppen mit gleicher Leistung und Widerstand zusammensortiert, je nach Akku sind dies zwischen drei und vier Zellen.

Die Zellen werden per Kabel verbunden und der komplette Akkupack erneut getestet. Für gut befundene Packs werden mit der Ladesteuerung verlötet und erneut gemessen und überprüft. Die Technik wird dann in die untere Schale des Gehäuses gelegt.

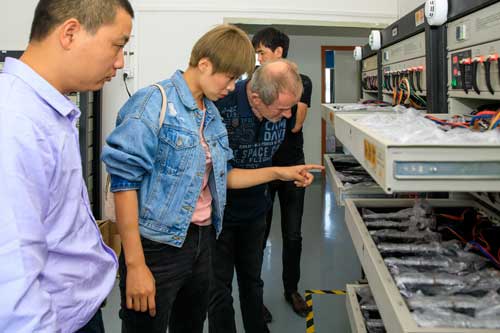

Nun geht das Innenleben der Batterien für einen Langzeittest über 8 Stunden in das Testlabor in dem Sie automatisiert und überwacht geladen und entladen werden.

Danach wird das Gehäuseoberteil verleimt und verpresst und die Batterie ist fertig für den Einsatz im MacBook.

Angesprochen auf gelegentliche Ausfälle von Akkus erklärte uns der Produktionsleiter das die Batterien generell bei einem hohen Entladungsstrom leiden. Eine Fehlerquelle im Original Design wurde gefunden: Dies sind relativ dünne Kabel, die durch Ihren Widerstand bei hoher Last zu warm werden. In neueren Serien werden diese durch dickere Leitungen mit geringem Widerstand ersetzt.

Dank an meinen guten Freund Norbert Wilhelmi für seine Begleitung und die Fotos. Eventfotograf Nürnberg.